- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

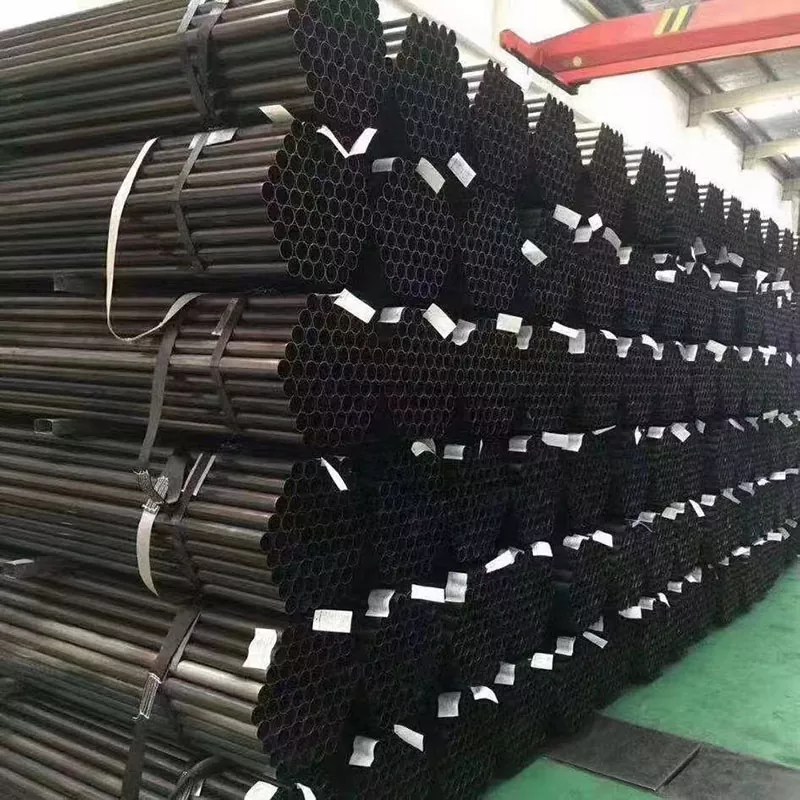

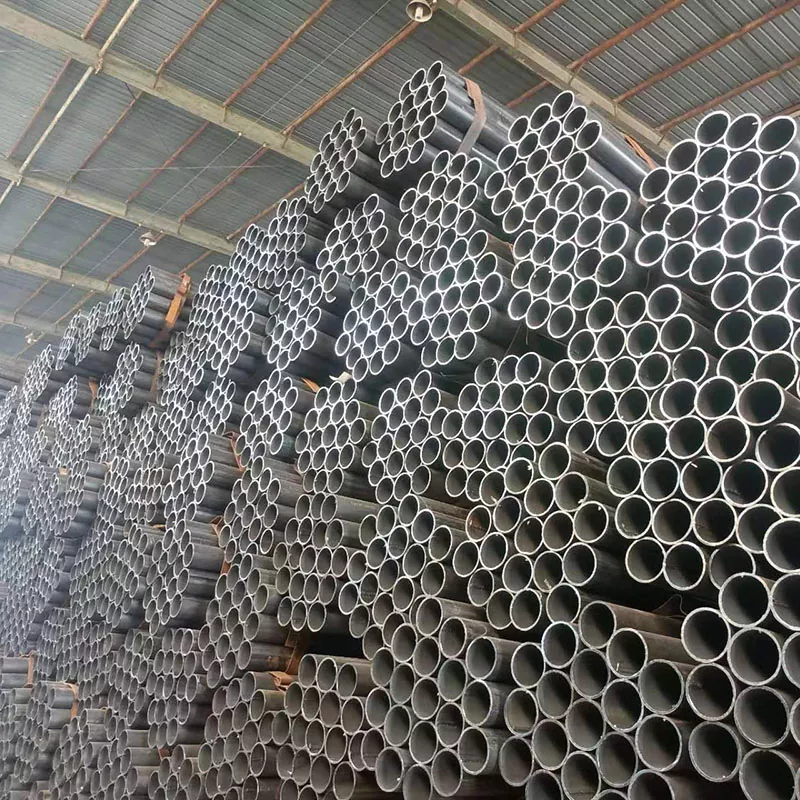

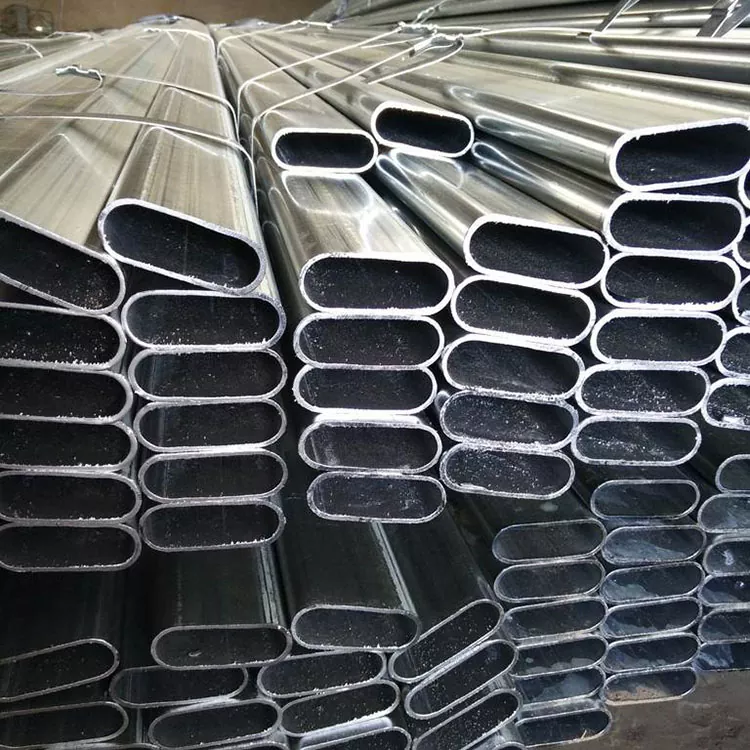

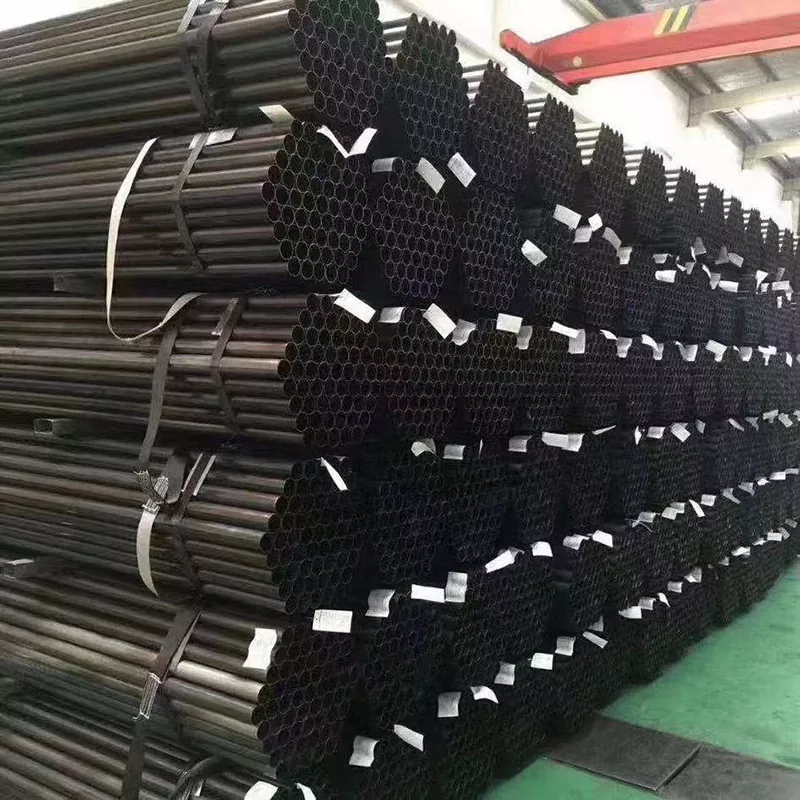

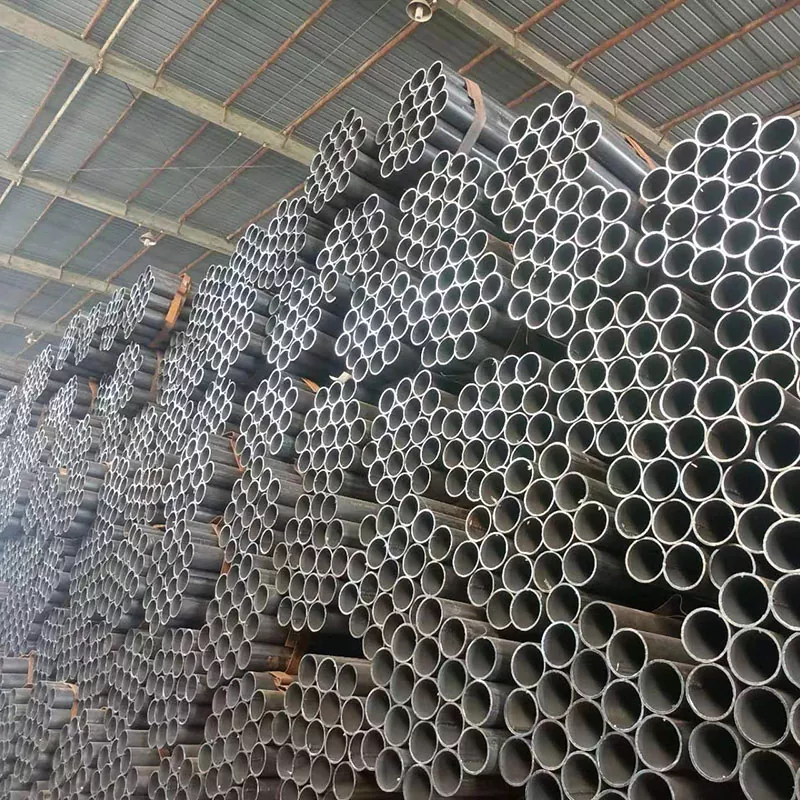

Поздовжньозварні труби

Надіслати запит

Процес виробництва поздовжньозварних труб відповідає основному процесу «попередня обробка сировини-формування-зварювання-фінішна обробка», і кожен етап обертається навколо точності та контролю міцності. Метод включає наступні етапи: по-перше, підготовка сировини, вибір гарячекатаної сталевої смуги або рулонної пластини як основного матеріалу, розрізання сталевої смуги на ширину, що відповідає вимогам діаметра труби через різання. машину, а потім вирівнювання та очищення від іржі для видалення окалини та забруднень з поверхні, щоб уникнути впливу на якість зварювання; а потім переходить на стадію формування, на якій сталева смуга поступово згинається у відкриту круглу трубну заготовку (або квадратну чи прямокутну трубну заготовку) за допомогою безперервної роликоформувальної машини, щоб гарантувати, що краї трубної заготовки вирівняні, а кривизна рівномірна, і закласти основу для наступного зварювання.

Після формування заготовка труби негайно надходить у зварювальний ланцюг, і основний потік приймає високочастотне індукційне зварювання або дугове зварювання: високочастотне зварювання використовує електромагнітну індукцію для швидкого нагрівання краю заготовки труби до розплавленого стану, а потім зварювання завершується натисканням екструзійного ролика, а міцність зварного шва близька до основного металу; дугове зварювання підходить для товстостінних труб, і з’єднання здійснюється шляхом заповнення розплавленої ванни електродом або зварювальним дротом. Після зварювання необхідно провести перевірку зварного шва (наприклад, ультразвукову та рентгенівську перевірку), щоб усунути дефекти, такі як пори та тріщини, калібрувати діаметр труби за допомогою машини для визначення розмірів, виправити прямолінійність за допомогою машини для випрямлення, і, нарешті, розрізати на фіксовану довжину та виконати кінцеву поверхню обробка та антикорозійна обробка (така як цинкування та фарбування), щоб остаточно сформувати кваліфіковані прямі зварні трубні вироби.